3DFPP / Rotterdam

Het is een unieke kwaliteit van de Nederlanders: intensief samenwerken met je concurrenten om gezamenlijk de uitdagingen van de markt op te lossen. We zijn niet bang om kennis te delen, want werk is er genoeg en samen staan we sterker. Dat geldt ook voor het samenwerkingsverband dat de uitdagingen rondom 3D-printen aanpakt. Het nabewerkingsproces – polijsten en nafrezen – kost namelijk veel tijd en geld. En die nabewerking verhindert dat 3D-printing een grote commerciële vlucht kan nemen.

Dat kan beter, vonden Marco Verloop, director projects bij Hittech, en Jacqueline Schardijn, business developer bij InnovationQuarter. Jacqueline zorgde dat er een aantal grote spelers aan tafel kwam. Het zouden de eerste gesprekken worden van wat nu het samenwerkingsverband 3D Flexible Post Processing (3DFPP) heet. Dit consortium ontwikkelt een geautomatiseerde productielijn op de RDM-campus in Rotterdam voor een snellere en goedkopere nabewerking van 3D-geprinte onderdelen.

3D-printen kun je vergelijken met het bouwen van een zandkasteel, terwijl andere productietechnieken eerder lijken op beeldhouwen uit een groot blok marmer. Het eerste heet additief produceren – je voegt steeds een nieuw laagje toe; het tweede heet subtractief produceren – je snijdt steeds een nieuw laagje weg. Grote voordelen van 3D-printen zijn dus minder restmateriaal en de mogelijkheid om interne kanalen aan een onderdeel toe te voegen. Je bouwt het immers vanaf niets op.

Toch wordt 3D-printing nog niet op massale schaal toegepast. En dat zit hem onder andere in het nabewerkingsproces. Onderdelen worden zelden in grote series geprint, juist omdat ze zo afwijkend, organisch gevormd zijn. De hoge kosten van de verschillende stappen van nabewerking wegen daarom vaak niet op tegen de baten.

Wat verbetert 3DFPP aan het nabewerkingsproces?

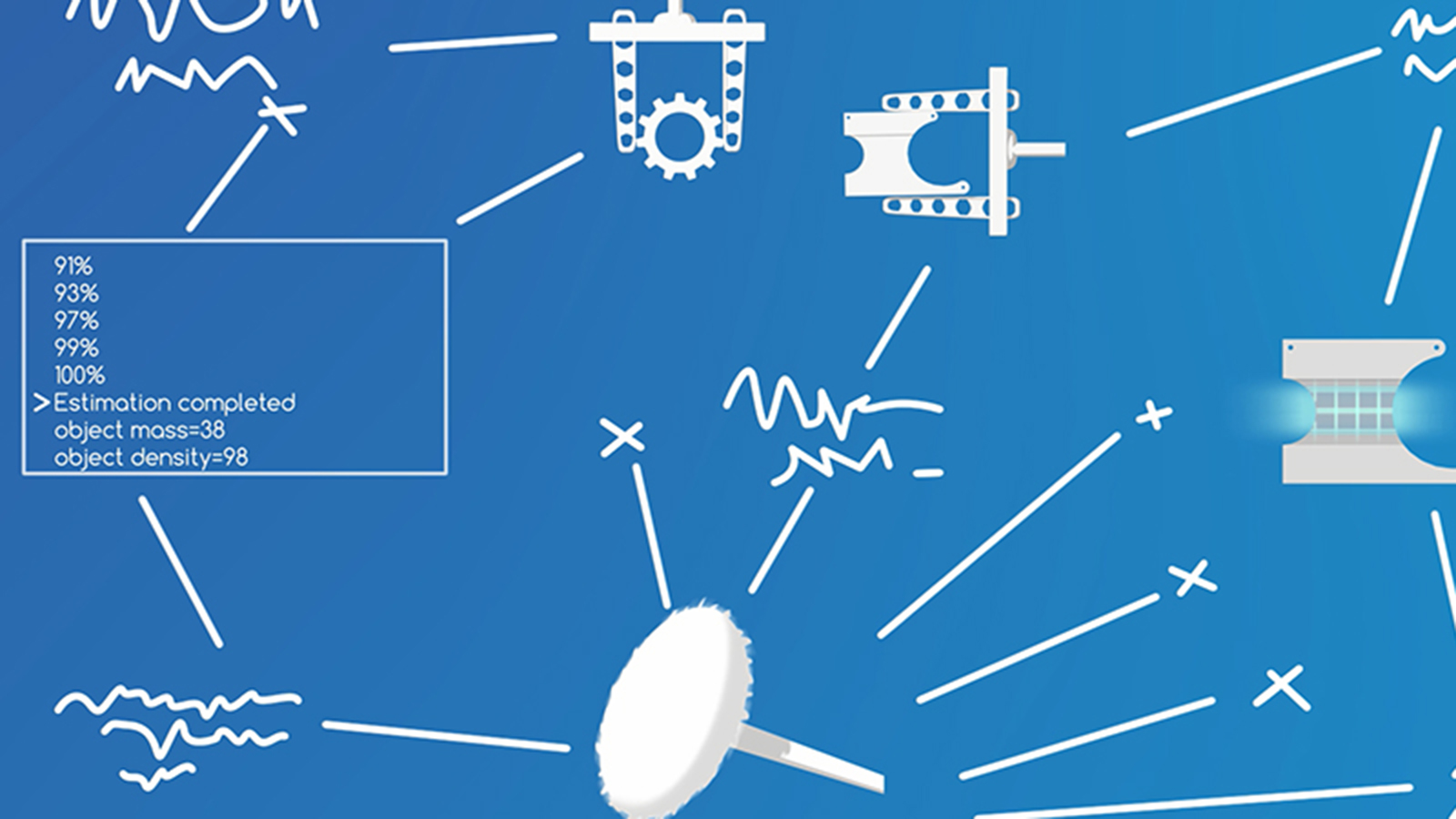

“Een geprint onderdeel komt nooit zo uit de printer als je het onderdeel getekend hebt. Er zit altijd een onnauwkeurigheid in die nagefreesd moet worden,” legt programmamanager van 3DFPP Mariëlle van Dijk uit. “En in dat nabewerkingsproces zitten drie kosten- en tijdsintensieve stappen. Die zijn wij binnen 3DFPP aan het wegnemen en daarmee hebben we een oplossing in handen die wereldwijd uniek is.”

1. Om te weten waar je precies moet frezen, wordt nu nog gebruik gemaakt van een meetklok, legt Marco Verloop van Hittech uit. Verschillende punten van het onderdeel worden gemeten, het product wordt vervolgens gecorrigeerd, weer gemeten, gecorrigeerd, enzovoorts. “Onze sector kan veel leren van de auto- en de luchtvaartindustrie. Die gebruiken nu al scans voor het in kaart brengen van de kieren en naden in hun auto’s en vliegtuigen. Op basis van die informatie sturen ze hun nabewerkingsmachines aan. Onze sector maakt daar nog veel te weinig gebruik van.

In de innovatieve productielijn van 3DFPP maken wij wel gebruik van scanning,” zegt Marco Verloop van Hittech. “Dat gebeurt door een scan van het geprinte onderdeel, met al zijn onnauwkeurigheden, te vergelijken met een ideaal 3D-model. Zo weten we precies welke vlakken nauwkeurig nabewerkt moeten worden om tot een goed eindproduct te komen.”

2. Je moet ook zorgen dat het geprinte onderdeel tijdens het frezen op zijn plek blijft; daarvoor zijn klemmen nodig. 3D-geprinte onderdelen zijn echter organisch gevormd, met allerlei uitsteeksels. Nu wordt er per geprint onderdeel nog een bijpassende klem geproduceerd. 3DFPP werkt aan een ‘universele’ klem die zich aan alle vormen aan kan passen.

3. Tenslotte moeten allerlei freesmachines, met soms wel zes assen, aangestuurd worden in een taal die ze begrijpen. Die vertaalslag is complex en vereist kennis die niet altijd aanwezig is bij bedrijven. Binnen 3DFPP werkt de Universiteit van Exeter aan een algoritme voor die vertaling.

Je moet nu al vooruitdenken

Het idee ontstond toen business developer Jacqueline aan Marco Verloop vroeg of hij als investeerder aan boord wilde komen. Aan boord bij RAMLAB, het fieldlab dat onderzoek doet naar het 3D-printen van metalen onderdelen voor de maritieme industrie. “Dat wilde hij niet,” zegt Jacqueline Schardijn. “Marco had te weinig vertrouwen in commerciële kracht van 3D-printen, omdat die nabewerking zo veel tijd kostte. Ik heb toen voorgesteld om de problemen rondom nabewerking als sector gezamenlijk aan te pakken in een subsidieproject.”

Luister hier het radiofragment over 3DFPP! (Vanaf minuut 54″)

Dat klonk Marco Verloop als muziek in de oren. “Het sloot naadloos aan bij de ideeën die ik had ontwikkeld. Iedereen stort zich momenteel op het 3D-printen zelf. Maar het volledige post processing dat nodig is om te komen tot een eindproduct, is minstens zo belangrijk om 3D-printing echt vooruit te krijgen. Daar vindt het zijn aansluiting bij de verschillende sectoren. Zonder Jacqueline hadden we deze partijen nooit aan tafel gekregen,” zegt Marco. TNO werd aangetrokken voor de ontwikkeling van een universele klem, het Belgische ARGON voor 3D-scanning, 3T als expert in 3D-printen en de universiteit van Exeter voor het ontwikkelen van een algoritme. Hittech heeft zelf de expertise in huis omtrent freesmachines. Met de Hogeschool Rotterdam als partner kon de kennis over 3D-printen vervolgens geïntegreerd worden in het onderwijs.

Een soort sportschool voor apparatuur

De RDM-campus fungeert als proeftuin. Daar krijgt een prototype van de nabewerkingsstraat zijn vaste vorm. “De RDM fungeert steeds meer als een soort sportschool voor apparaten,” zegt programmamanager van 3DFPP Mariëlle van Dijk. “Je koopt een abonnement en mag dan alle apparaten gebruiken die je nodig hebt voor je product. Bedrijven kopen dure productielijnen steeds minder zelf. Het is een mooi voorbeeld van de deeleconomie die ook in het bedrijfsleven zijn intrede doet.”

“Dit project hadden we ook zonder subsidie gedaan. We besteden de bijdrage als was het ons eigen geld. “

De rol van een business developer

Bij de vorming van zo’n samenwerkingsverband als 3DFPP is het zaak vertrouwen te kweken tussen de partijen. “Het is mijn taak om alle onuitgesproken worstelingen boven tafel krijgen,” zegt Jacqueline. “Luisteren de partijen wel naar elkaar? Of laat een ondernemer misschien niet het achterste van zijn tong zien? Om die dingen boven water te krijgen maken we gebruik van allerlei vraagtechnieken. Maar je moet vooral je ogen, oren en voelsprieten goed openzetten. Een samenwerking loopt zelden stuk op zakelijke verschillen, maar bijna altijd op een gebrek aan vertrouwen of klik.”

“Jacqueline kon partijen die dreigden af te haken altijd charmant, doch dwingend wijzen op het commitment dat ze waren aangegaan,” zegt Marco Verloop. “Iemand als Jacqueline is onontbeerlijk als je zo’n grote samenwerking wilt laten slagen. Zij houdt het gemeenschappelijk doel in het oog en zorgt dat de belangen van alle partijen gediend worden. Als bedrijf zijn wij bijvoorbeeld heel praktisch ingesteld – wij willen de concurrentiekracht van onze regio vergroten door de markt te innoveren. Daarmee dienen we uiteindelijk ons eigen commercieel belang. Maar kennisinstellingen zoals de universiteit van Exeter hebben vaak een heel ander belang. Het gevaar bestaat dat verschillende projectdoelstellingen worden nagestreefd.”

INTERREG-subsidie

3DFPP wordt gefinancierd met een subsidie van INTERREG 2 Zeeën – een Europees samenwerkingsprogramma voor de kustgebieden Engeland, Frankrijk, Nederland en België (Vlaanderen). Een voorwaarde voor subsidie is dat het project de gemeenschap dient en niet het commercieel belang. Hittech mag dus geen winst maken met de innovatie door bijvoorbeeld zelf een automatische productielijn neer te zetten. “Onze kracht,” zegt Marco Verloop, “is dat we dit project ook zonder subsidie hadden opgepakt. Die drijfveer zorgt ervoor dat je je doelen heel helder voor ogen houdt. We besteden de subsidie als was het ons eigen geld.”

“Overigens zijn wij in Nederland sterk in samenwerken en kennisdeling,” zegt Marco. “Als ik in Duitsland of de Verenigde Staten kom, dan zijn concurrenten over het algemeen heel afhoudend. In Nederland zijn we natuurlijk ook concurrenten van elkaar, maar werken we tegelijkertijd in allerlei verbanden samen. Zo versterken we onze concurrentiepositie. En gelukkig is er genoeg werk te doen, dus je hoeft niet bang te zijn om iets van je kennis te delen met een ander. We hebben allemaal een stukje van de puzzel, samen ontrafelen we het antwoord.”

Wat kunnen wij voor u betekenen?

Neem gerust contact met ons op!